Moderne Fertigungstechnologien und Automatisierungslösungen für die Industrie

- Robotik und Automatisierung

- Innovative Materialien und Komponenten

- Technologische Entwicklungen

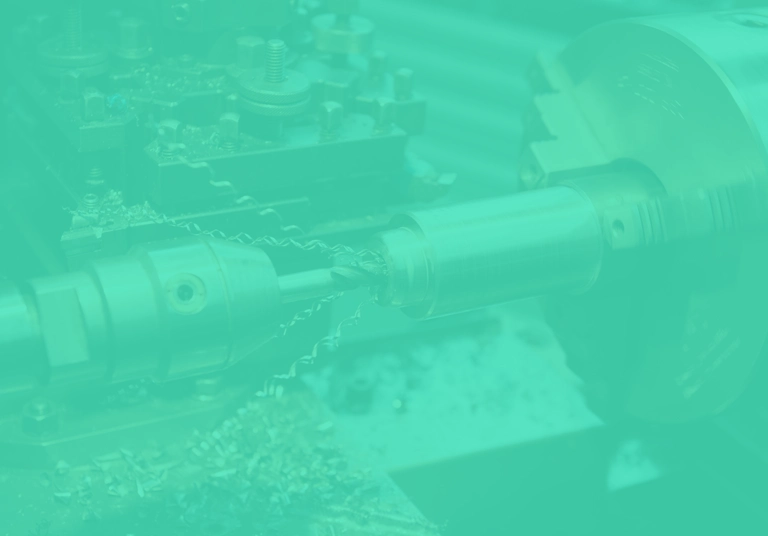

Optimierung der Fertigungsprozesse durch moderne Technologien

Industrielle Fertigung durch CNC-Bearbeitung und numerische Steuerungssysteme, die eine zentrale Rolle bei der Rationalisierung von Produktionsprozessen spielen und die Qualität der Produkte verbessern.

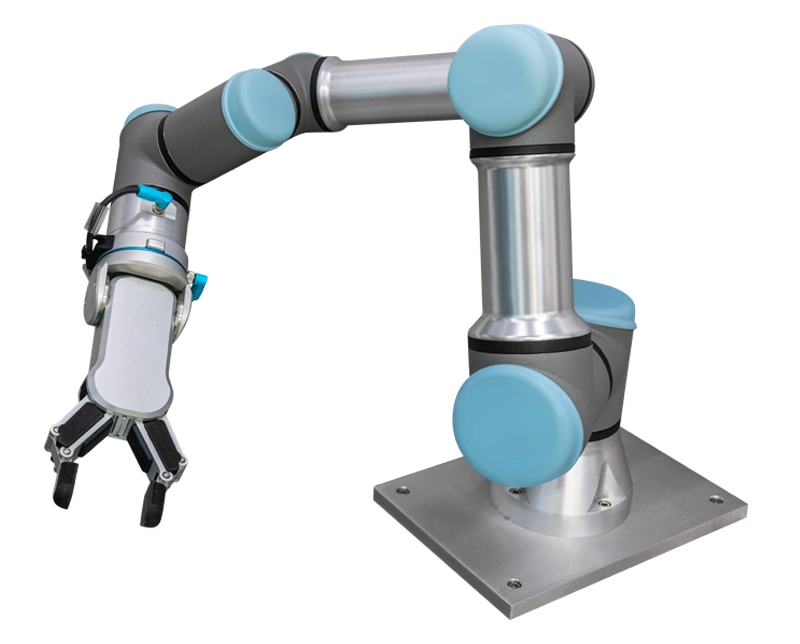

Robotik und Automatisierung in der industriellen Produktion

Industrieroboter revolutionieren die Fertigung durch autonome Ausführung komplexer Aufgaben wie Palettierung, Qualitätskontrolle und Materialhandhabung, wodurch die Produktivität gesteigert und die betriebliche Effizienz optimiert wird.

Materialauswahl und Komponentenfertigung für industrielle Anwendungen

Die Materialauswahl, die von Stahlsorten über Aluminium bis hin zu Speziallegierungen reicht, ist entscheidend für die Qualität und Leistungsfähigkeit der Bauteile. Fertigungsverfahren wie CNC-Drehen und -Fräsen sorgen für präzise Teile.

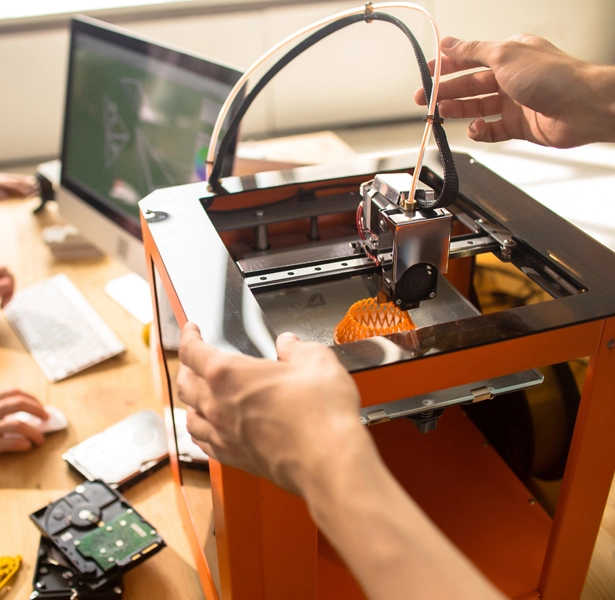

PCB-Prototyping: Auf dem Weg zu immer leistungsfähigeren Schaltkreisen

Das Prototyping von PCBs (Leiterplatten) revolutioniert die Elektronikbranche, indem es die Entwicklung und Innovation von elektronischen Geräten beschleunigt. Gedruckte Schaltungen (PCBs, Printed Circuit Board) sind wichtige Komponenten in der modernen Elektronik. Sie dienen als Träger für die elektronischen Bauteile und stellen die elektrischen Verbindungen zwischen ihnen her, indem sie Kupferbahnen auf eine isolierende Platte ätzen. PCBs gibt es in verschiedenen Formen, von einseitigen Versionen bis hin zu mehrschichtigen Modellen, die in komplexen Geräten wie Computern und Smartphones verwendet werden. Ihre Herstellung umfasst mehrere Schritte, darunter computergestütztes Design (CAD), chemisches oder mechanisches Ätzen sowie das Zusammenfügen der Komponenten mithilfe von Techniken wie Wellenlöten oder Reflow-Löten. Dank ihrer Zuverlässigkeit und Kompaktheit sind Leiterplatten aus vielen Bereichen nicht mehr wegzudenken, z. B. aus der Automobilindustrie, der Luftfahrt und den vernetzten Objekten. Wenn Sie einen Experten auf diesem Gebiet suchen, ist die ICAPE Group weltweit führend in der Herstellung und Lieferung von Leiterplatten (PCB) und kundenspezifischen technischen Teilen.

Wartung und Instandhaltung industrieller Anlagen

Präventive Wartungsstrategien für maximale Anlagenverfügbarkeit

Durch regelmässige und systematische Inspektionen können potenzielle Probleme frühzeitig erkannt werden, bevor sie zu kostspieligen Ausfällen führen, was die Lebensdauer der Anlagen verlängert und Produktionsunterbrechungen minimiert.

Fortschrittliche Diagnoseverfahren für schnelle Fehlerbehebung

Moderne Diagnosesysteme nutzen Sensortechnologie und Datenanalyse, um Störungen präzise zu lokalisieren und zu identifizieren, wodurch Reparaturzeiten verkürzt und die Effizienz der Instandhaltungsprozesse gesteigert wird.

Optimiertes Ersatzteilmanagement für reduzierte Ausfallzeiten

Ein durchdachtes Ersatzteilmanagement mit strategischer Bevorratung kritischer Komponenten und effizienten Beschaffungsprozessen gewährleistet die schnelle Verfügbarkeit benötigter Teile und minimiert kostspielige Produktionsausfälle.

Predictive Maintenance durch KI-gestützte Systeme

Künstliche Intelligenz und maschinelles Lernen ermöglichen die Vorhersage von Wartungsbedarf durch Analyse von Betriebsdaten und Verschleissmustern, was eine bedarfsgerechte Instandhaltung und optimale Ressourcennutzung ermöglicht.

Digitale Dokumentation und Wartungsplanung

Digitale Plattformen zur Dokumentation von Wartungshistorien und zur Planung zukünftiger Instandhaltungsmassnahmen verbessern die Transparenz und ermöglichen eine effiziente Koordination aller wartungsbezogenen Aktivitäten.

Schulung und Qualifikation des Instandhaltungspersonals

Die Schulung des technischen Personals in modernen Wartungstechniken und neuen Technologien ist entscheidend für die erfolgreiche Umsetzung fortschrittlicher Wartungskonzepte und die Gewährleistung der Verfügbarkeit von Anlagen.

Technologische Innovationen für die Industrie der Zukunft

Mensch-Maschine-Kollaboration in der modernen Fertigung

Die Zusammenarbeit zwischen Menschen und Robotern entwickelt sich zu einem zentralen Element moderner Fertigungskonzepte. Kollaborative Roboter, sogenannte Cobots, sind speziell dafür konzipiert, sicher neben menschlichen Mitarbeitern zu arbeiten und diese bei repetitiven oder ergonomisch belastenden Tätigkeiten zu unterstützen. Diese Technologie kombiniert die Flexibilität und Problemlösungsfähigkeit des Menschen mit der Präzision und Ausdauer der Maschine. Fortschrittliche Sicherheitssysteme mit Sensoren und intelligenten Steuerungen gewährleisten dabei den Schutz der Mitarbeiter. Die Mensch-Maschine-Kollaboration ermöglicht eine flexible Produktion, bei der komplexe Aufgaben optimal zwischen Mensch und Roboter aufgeteilt werden können.

Die integration von robotik, unternehmerische innovation und strategie in die fertigung führt zu einer grundlegenden neugestaltung der arbeitswelt. Während Roboter zunehmend repetitive und standardisierte Aufgaben übernehmen, entstehen für Menschen neue Rollen in der Überwachung, Programmierung und Wartung dieser Systeme. Diese Entwicklung erfordert kontinuierliche Weiterbildung und die Aneignung neuer Kompetenzen. Gleichzeitig verbessern sich die Arbeitsbedingungen durch die Reduzierung körperlich belastender Tätigkeiten und die Schaffung sichererer Arbeitsumgebungen. Die optimale Balance zwischen Automatisierung und menschlicher Arbeit zu finden, bleibt eine zentrale Herausforderung für Fertigungsunternehmen.